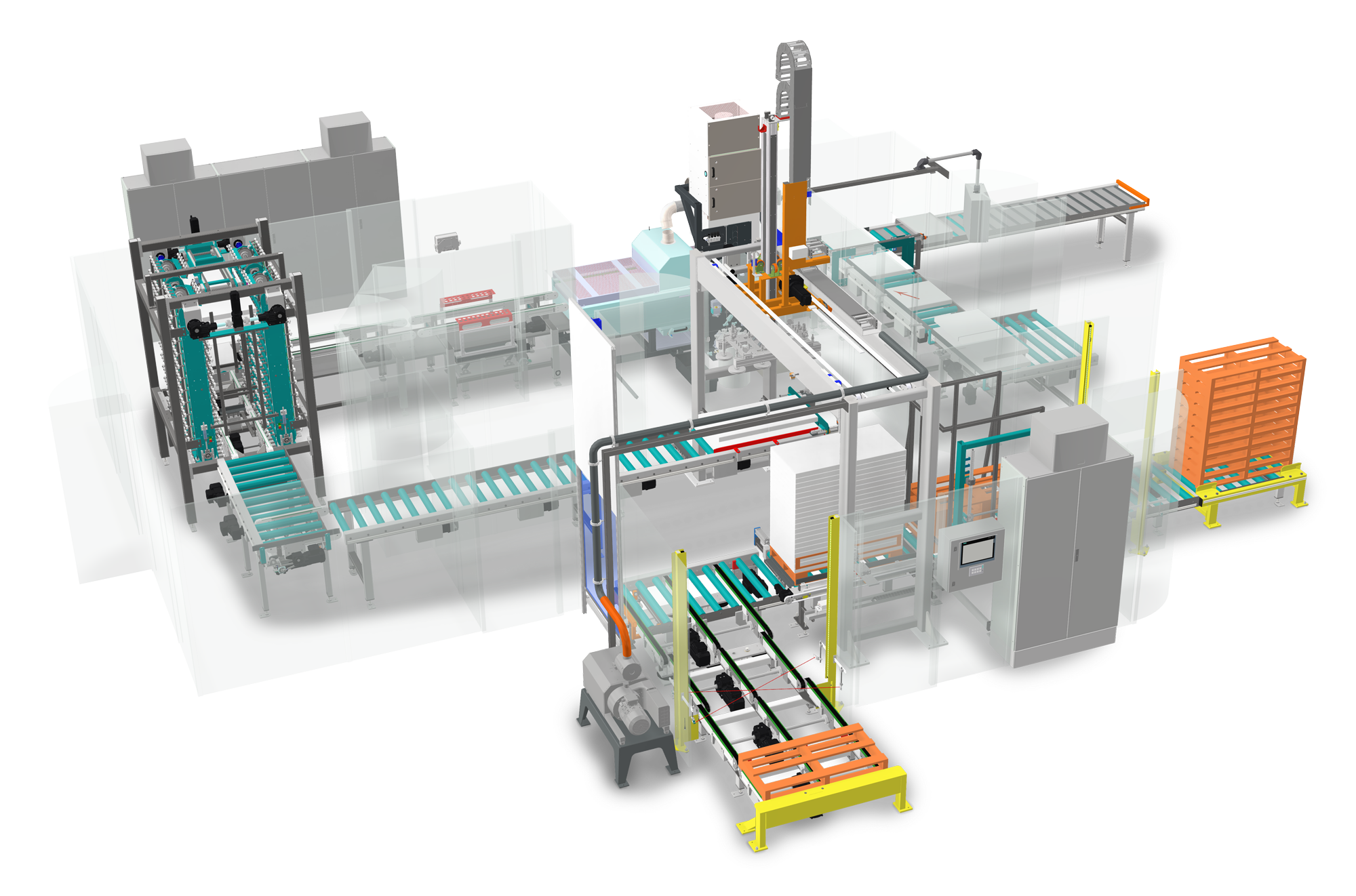

Beschichten, Prüfen und Palettieren im Akkord

Lieferzeitraum: März 2024

Unser Kunde: Die Lindner NORIT GmbH & Co. KG. Mit der Übernahme der Goldbach NORIT-Gruppe wurde im Jahr 1998 der Standort Dettelbach Teil der Lindner Group. Seither entstand hier durch konsequente Weiterentwicklung eine der modernsten Produktionsstätten für Bauprodukte in Europa. Auf 25.000 m² produziert die Lindner NORIT GmbH & Co. KG innovative Doppel- und Hohlböden, Brandschutz- und Trockenbauplatten, Trockenestriche und Fußbodenheizungen für alle Anwendungsbereiche. Diesen hocheffizienten Standort in Dettelbach durften wir mit einer Förderanlage von ALFOTEC weiter optimieren.

Kunde

Merkmale

- Verwendete Förderer: Rollenförderer mit Antrieb

Kettenförderer

Portalsystem

Palettenmagazin

Zahnriemenförderer - Zu beförderndes Gut: Gipsfaserplatten

Holzpaletten - Anwendung Branche: Bau- und Immobilienwirtschaft